風車ナセルカバー損傷事故に関する要因分析・対策検討

一般的な風車の構造として、前方に流体力を受けるブレード、後方に増速機や発電機などの設備を積んだナセルと呼ばれる空間(部屋)があり、それをタワーが支えるといった基本構造になっています。本来、台風などの強風を十分考慮した設計のもと風車の製作が行われていますが、大型台風の強風によりナセルカバーが破損・飛散する事故が起きました。この事故に対する要因分析と対策検討を富士テクニカルリサーチがサポートしました。

詳細の論文はこちら

課題

今回のような、製品の事故に関する要因分析・対策検討における課題として以下の事項が挙げられます。

- 製品が外国製で図面が無い

- 材料も不明なため、補強設計ができない

- 複雑な解析(流体-構造連成)が必要になる

サービスの流れ

1. 製品の3Dスキャン

3Dスキャナを用いて破損製品のスキャンを行い、破損部分は非破損製品のスキャンで補間し、破損製品形状をベースとした点群データorSTLデータを取得します。

2. 解析モデルの作成

3Dスキャン形状を基に、自社製リバースエンジニアリング支援ソフトウェア『MIRAGE SHAPE』にて3DCAD作成を行い、後処理にて解析モデルを作成します。

3. 材料・強度試験

構造解析による強度評価を行うため、破損製品から試験片を切り出し、材料試験を実施することで、材料の物性値を取得します。

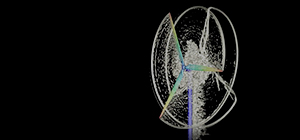

4. 流体-構造連成解析

流体解析の結果(揚力・抗力)を基に構造解析を実施し、スケールモデルでの実験結果と比較することで解析結果の妥当性を確認し、破損の要因分析を行います。

5. 対策検討

解析結果を基に、接着構造の見直しや、フレーム補強検討を行います。

計測から解析までワンストップでサービス提供可能

弊社では、リバースエンジニアリングサービスからCAE解析サービスまでを それぞれ専任のエンジニアが担当することで、高品質で一貫した製品の破損・不良要因調査が可能です。

- 経験豊富なCAEエンジニアによる解析サービス

- 多種多様な計測器、計測に精通したエンジニアによる計測サービス

- 自社ソフトウェアによる高品質なモデリングサービス

- 計測~解析・分析までワンストップでサービス提供

- 破損・不良に対する対応検討