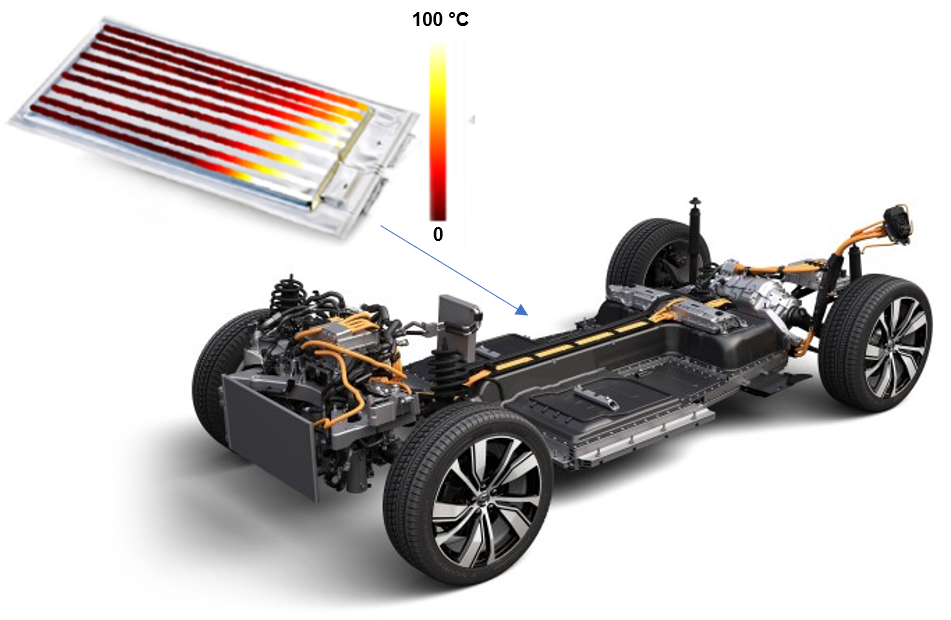

バッテリー温度分布測定

世界の電気自動車の台数は500万台を超え、2025年までに4000万台の電気自動車が道路上を走ることになります。電気自動車の動力源であるバッテリーの設計、試験、製造を加速するイノベーションの必要性はかつてないほどの高まりを見せています。

高度なバッテリーの設計と製造技術を確立させるには、熱的および構造的性能の正確で徹底的な特性評価が不可欠です。熱電対やその他の従来の測定方法では必要最小限の情報しか得られませんでしたが、光ファイバーセンサーは、これまでにない広範囲測定、優れた取り回し性、安全性を備え、高度な分析が可能となります。分布型ファイバーセンシングシステムをセル、パック、モジュール内に適用することで、新たなレベルのデータと分析・評価が可能となります。

熱電対、RTDに代わるファイバセンシングの利点

光ファイバセンサーには、バッテリーの温度計測、電気自動車部品の計測における、理想的な利点が多くあります。

- EMI、高電圧に対する耐性

- 耐食性

- 非導電性光ファイバー

- 多点、分布温度測定

- 高い熱応答性

光ファイバセンサーは、短絡を引き起こしたり、高電圧や高電流の影響を受けたりすることなく、バッテリーパック内部や、バッテリー接点を直接計測することができます。

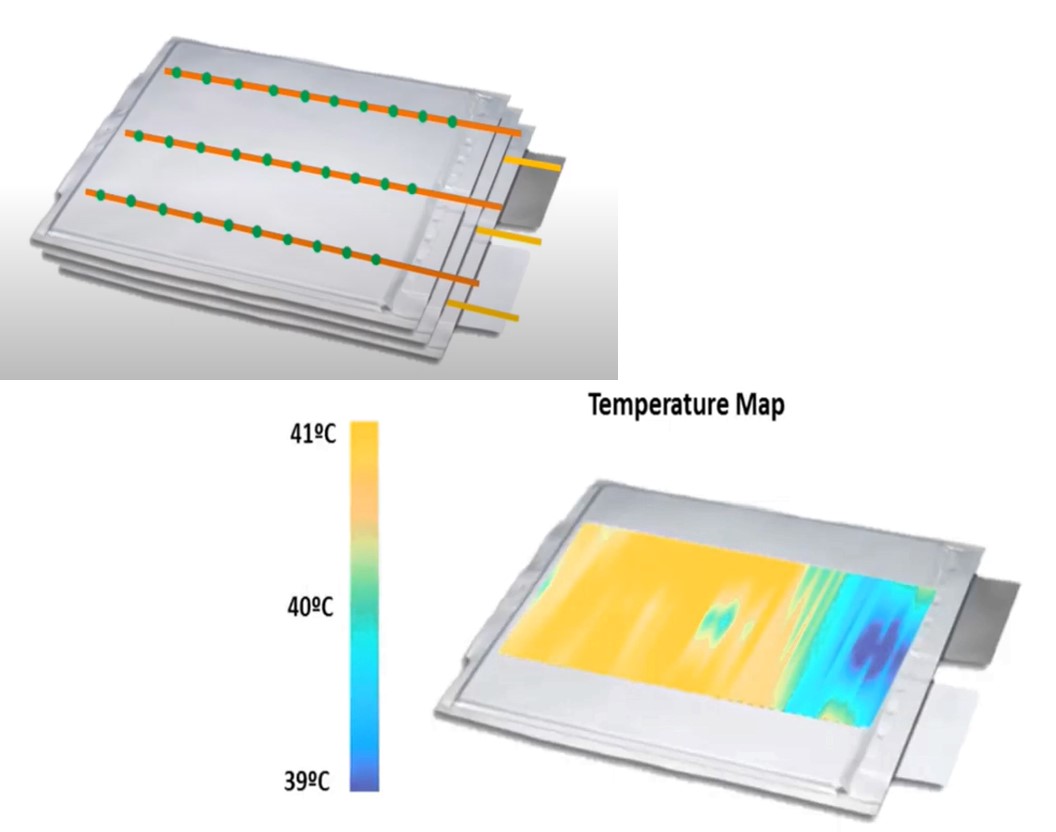

バッテリーセルの安全性試験

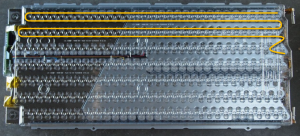

155μmと非常に細く短絡を引き起こさない光ファイバセンサを、バッテリーセルの内部に埋め込んだり、表面に設置したりすることで、これまで困難であったセル内部の温度分布や、モジュール化した際の各セル表面の温度を定量的に取得して分析することができます。さらにファイバセンシングシステム「FBI-Gauge」の空間解像度は0.65mmと非常に高く、詳細な熱勾配や熱ピークの変化を捉えることができるため、さまざまな安全性試験における分析で効果を発揮します。

- 温度サイクル、熱衝撃などの環境試験

- 釘刺しなどの機械的試験

- 過放電、過充電、外部短絡などの電気的試験

バッテリーパックの監視

リチウムイオンバッテリーには多くの利点がありますが、内部に欠陥が発生すると加熱が始まり、急速に熱暴走を引き起こして、周辺機器や人に深刻な損害を与える可能性を孕んでいます。欠陥の要因は多岐にわたり考えられますが、リスクを低減して安全な利用を確保する上ではバッテリの異常な熱挙動を早期に検出することが重要です。光ファイバセンシングFBI-Gaugeは、多数のバッテリーから構成されているバッテリーパックの全体を単一、もしくは非常に少ないセンサーでカバーすることができ、またファイバセンサーは、熱容量が小さく温度応答性が良いため、従来の温度センサや電圧異常による検出よりも早期にバッテリーの異常を検出することが可能です。

また、ファイバセンシングシステムFBI-Gaugeは温度だけでなく、ひずみも同様に計測可能であるため、温度異常に加えて、繰り返しのサイクルにおけるバッテリーパックの膨張も高解像度で検出することが可能です。

- EMIの影響がなく短絡リスクのないセンサー

- センサーをバッテリーパック全体に設置

- バッテリーパック内の全セルを温度監視

- 膨張も含めセルの欠陥を早期に検出

分布型ファイバセンシングシステム

「FBI-Gauge」

FBI-Gaugeは光ファイバを測定対象に設置することで、光ファイバに沿った温度とひずみの分布を最小0.65mmピッチで測定できる革新的な高解像度ファイバセンシングシステムです。 電気を使用しない光センサファイバーは柔軟で非常に細く、対象物表面や内部に自由にレイアウトして分布計測を行うことができます。

- 高解像度、リアルタイム分布測定

- 容易にホットスポットを特定可能

- 少ないセンサで広範囲をカバーしセンサ設置工数削減

- センサは自由にレイアウトでき、EMIの影響もなし