複合材料解析モデルの妥当性確認

有限要素法(FEM)による数値解析は、製品設計で広く使用されており、製品開発には不可欠となっています。しかしながら、解析モデルには現実の世界をシンプルな数値計算に置き換えるために、様々な仮定と簡略化が含まれています。そのため、高い精度で解析結果を保証するには、十分な試験データを利用した解析モデルの妥当性確認を行うことが重要となります。

複合材料解析モデルの妥当性確認

特にCFRPに代表される複合材料を使用した構造の場合、繊維と樹脂の相互作用、繊維形状、境界面接着の不均一性や複雑さのため、妥当性確認の必要性がより高まります。さらに、その複雑な性質に加えて、製造工程にも通常モデルでは説明できない多くの変数があるため、解析モデルの細かな妥当性確認ができるよう高密度の実験データの取得が重要となります。

- 材料の不均一性と複雑性

- 製造工程における予測できない影響

- 詳細な妥当性確認のため、高解像度の実験データが必要

分布型光ファイバセンシングシステム『FBI-Gauge』は、非常に細い光ファイバーセンサを、形状に沿って設置することにより、ファイバに沿ったひずみを高解像度で取得することができます。従来のひずみゲージでは、1点ずつの測定値のみを取得するため、大量の測定点を設けることは非常に時間とコストがかかり、空間的な細かさも不十分のため、複合材料の詳細な実験データを取得することはできませんでしたが、分布型光ファイバセンシングであれば複雑な形状に沿って高解像度のひずみを取得することができます。

解析モデル検証に動的なセンサーデータが必要な場合、大規模構造である場合、積載試験試験が必要な場合などいずれの場合も、高解像分布型ファイバセンシングシステムでデータ取得が可能です。さらに光ファイバーセンサを構造物内部(積層間)に埋め込んで、欠陥進展をモニタリングすることなども可能です。

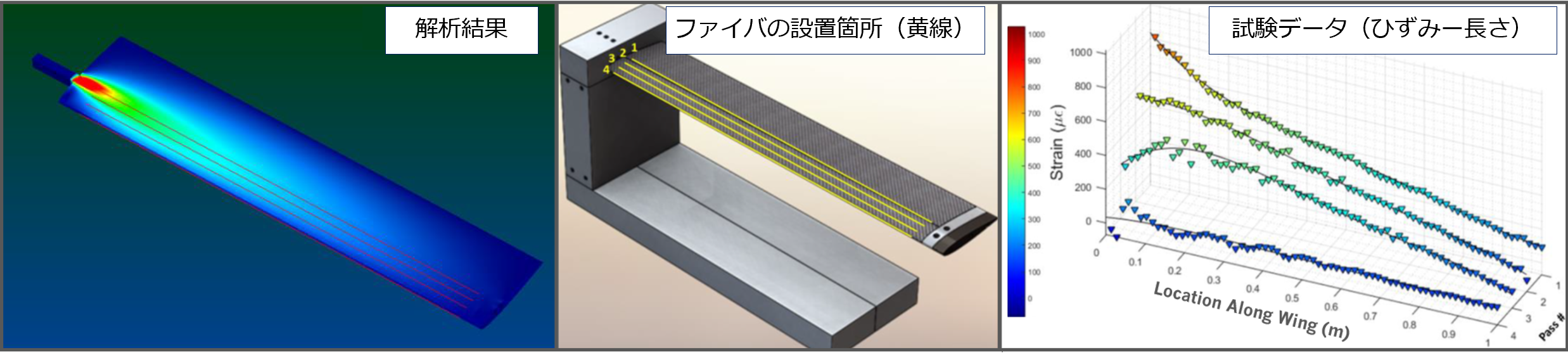

解析モデル妥当性確認の研究例

AIAA SciTech カンファレンスで発表された論文では、デルフト工科大学とFraunhoferの研究者がアクチュエータと空力弾性翼面を用いた最先端のシームレスモーフィング翼のデモ機を設計・製造・試験を実施しており、解析モデルの予測ひずみ結果をLuna社のODiSI(FBI-Gauge)で取得した実験データと比較しています。安全に飛行できるモーフィング前縁を実現するためには、モーフィングが伸びによってではなく、翼の曲げによって起こることが不可欠で、その確認のため翼の外周に沿って連続的にひずみを測定することが重要でした。彼らは軸方向のひずみと曲げひずみを分離するために、光ファイバーセンサを翼内側と外側で平行するように設置しました。そして測定値を分析した結果、内側のひずみを打ち消すと、内外のひずみ値がほぼ同じとなり、翼のモーフィングが実際に曲げによって引き起こされていることが示され、設計原理の妥当性を確認することができました。

論文のリンクはこちら

分布型ファイバセンシングシステム

「FBI-Gauge」

FBI-Gaugeは光ファイバを測定対象に設置することで、光ファイバに沿った温度とひずみの分布を最小0.65mmピッチで測定できる革新的な高解像度ファイバセンシングシステムです。 電気を使用しない光センサファイバーは柔軟で非常に細く、対象物表面や内部に自由にレイアウトして分布計測を行うことができます。

- 高解像度、リアルタイム分布測定

- 容易にホットスポットを特定可能

- 少ないセンサで広範囲をカバーしセンサ設置工数削減

- センサは自由にレイアウトでき、EMIの影響もなし