接着接合の評価

チキンリベットというと、あまり専門的な言葉には聞こえないかもしれませんが、チキンリベットは、炭素繊維強化プラスチック(CFRP)材料の接着の信頼性を保証するために、航空宇宙産業で広く使用されている機械接合のことです。 接着剤による接合は、未だ十分には理解されていないため、現在の認証要件では、設計上の限界荷重に達した場合でも接着剤で接合された各部が剥離して構造破壊を起こさないことを証明する必要があります。そのため、これを実現する最も簡単で安価な方法として、接着接合部に追加でチキンリベットによる機械接合を行って部品を組み立てているのです。

残念ながらこれらの追加リベットは、高い接合剛性や優れた疲労性能など接着剤による接合の主な利点の多くを、実際には阻害してしまいます。リベットの影響で、接着された界面に均一に荷重がかからず、リベットや穴に応力集中を引き起こしてしまいます。また、リベットの追加により重量も増加し、さらにリベット穴は水の浸入、湿度、腐食などによる劣化も促進するリスクもあります。

接着接合を理解するための評価方法

チキンリベットからの脱却をするためには、接着構造における損傷の進展についてより深く理解することが必要です。研究者らは、接着接合部の完全性に影響を与える可能性のある、従来では検出が困難であった欠陥や損傷を評価するために、分布型ファイバセンシングシステムを活用しています。

- 荷重分布の均一性は?

- 損傷がどのように発生し進展するのか?

- どういった解析モデルとパラメータを使用すべきか?

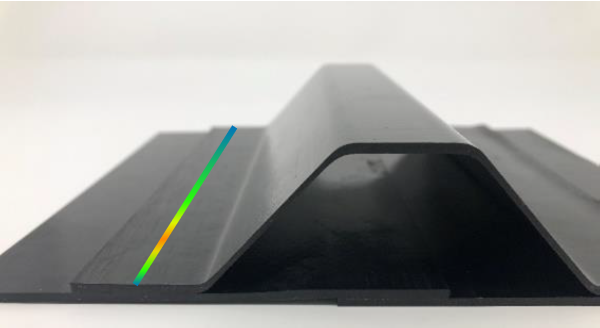

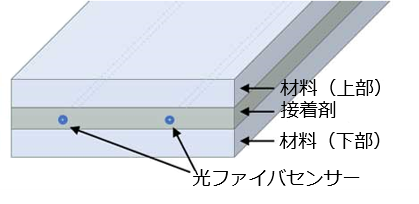

ファイバセンシングシステムFBI-Gauge(Luna社 ODiSI)では、連続した光ファイバセンサーに沿ってミリ単位でひずみ測定を行うことができるため、1回の測定で接合部全体のひずみ分布を取得することができます。 もし欠陥があれば、急峻なひずみ勾配として静荷重と疲労荷重のどちらにおいても簡単に検出できるため、接合部全体の状態を正確に把握することができます。さらに、光ファイバセンサーは非常に細いため、接着剤内部に直接埋め込むこともできます。つまり、ファイバセンシングを用いることで接合部内部の詳細な計測までもが可能になったのです。また、FEM解析モデルに対して、ファイバセンシングで得られた多数の計測値を使用することで、構造全体にわたってモデルの妥当性確認を行うことができます。これは従来のひずみゲージで単一点毎に測定・検証を行っていたのとは対照的です。

接着接合部のファイバセンシング研究例

ファイバセンシングによる接合部の研究結果は多岐にわたっています。ミシシッピ州立大学の研究者らは、接合部内にファイバーセンサーを追加しても、接合強度にはまったく影響がないことを示しています。

論文のリンクはこちら

ノルウェーの研究者は、分散型ファイバセンサーを使用して、欠陥の成長を準静的な引張荷重を加え、剥離プロセス全体を通したひずみ勾配を計測しました。

論文のリンクはこちら

また、Ribeiroらによる多国間の共同研究においては、ファイバセンシングシステムを用いて、剥離の進展を評価しました。

論文のリンクはこちら

これらの論文ではFEMモデルも作成され、分布型ファイバセンシングの結果と相互に検証を行っています。

分布型ファイバセンシングシステム

「FBI-Gauge」

FBI-Gaugeは光ファイバを測定対象に設置することで、光ファイバに沿った温度とひずみの分布を最小0.65mmピッチで測定できる革新的な高解像度ファイバセンシングシステムです。 電気を使用しない光センサファイバーは柔軟で非常に細く、対象物表面や内部に自由にレイアウトして分布計測を行うことができます。

- 高解像度、リアルタイム分布測定

- 容易にホットスポットを特定可能

- 少ないセンサで広範囲をカバーしセンサ設置工数削減

- センサは自由にレイアウトでき、EMIの影響もなし